Изготовление керамического каркаса катушки индуктивности

Ted Garrott (GØLMJ)

Radio Communication, August 2002, pp. 38…39

Керамические изделия производятся из глины путём обжига её при высокой температуре, в результате изделия приобретают вид неглазурованного фарфора. Фарфор имеет свойства, которые делают возможным его применение в электрической и электронной сферах:

- могут быть произведены изделия любой конфигурации;

- электрические характеристики превосходны, причём, на всех частотах;

- изделия имеют весьма низкие диэлектрические потери;

- изделия могут быть использованы при высокой температуре без потери прочности.

Керамические изделия не используются радиолюбителями (точнее, их применение ограничено – UA9LAQ), поскольку изделие необходимой формы достать трудно, по крайней мере, в магазине не купишь.

Поскольку для меня была доступной печь для обжига (муфельная), я решил самостоятельно изготовить катушку для симметричного антенного тюнера. Этот тюнер был описан в июльском и августовском выпусках журнала Radio Communication за 1998 год.

Выбор формы для заливки

Для формовки изделий из глины, приданию им различных форм, можно использовать различные способы, после экспериментов, я выбрал способ, который называется “slip casting”, при котором, гипсовая форма заливается жидкой глиной. Пористый гипс удаляет излишек влаги из глиняного раствора, при этом, формирует поверхность изделия, - слой глины, контактный со стенками формы. Излишек глиняного раствора удаляется из формы, образуется изделие, повторяющее конфигурацию модели - вкладки - полый объект. Форма, состоящая из двух половин, может теперь быть разъединена и глиняная модель вынута. Опишем этот способ более детально.

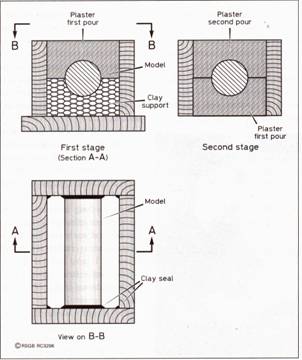

Рис. 1. Способ изготовления гипсовой формы. Plaster first pour – первая заливка гипсом; Plaster second pour – вторая заливка гипсом; Model – модель, оправка; First stage (Section A-A) – первый этап (часть А-А); Second stage – второй этап; Clay support – глиняная “поддержка” раствора на первом этапе заливки гипсом (см. текст); Clay seal – глиняное уплотнение; View on B – B – вид B - B

Изготовление формы

Способ изготовления формы для литья показан на Рис. 1. Внешняя коробка изготовляется из дерева, покрытого пластиком, грани коробки скреплены шурупами. Модель (вкладка - прототип внешней конфигурации) керамического изделия поддерживается в коробке кусочками глины, поверхность сухой глины, которая используется на первом этапе, уложена ровно на уровне продольной осевой (центральной) линии. Это видно на фото Рис.2.

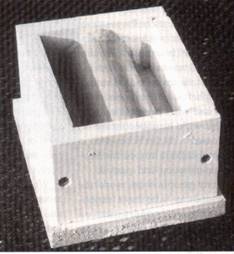

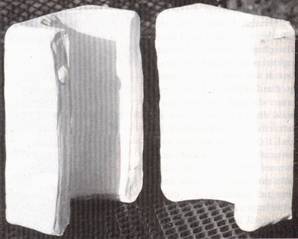

Рис. 2. Модель – цилиндрическую вкладку укрепляют в коробчатом ящике, заполненном наполовину сухой глиной, первую половину гипсовой формы теперь можно готовить, заливая гипс.

Модель не должна быть выполнена из абсорбирующих (поглощающих) материалов. Я использовал пластиковую (пластмассовую) трубку, заглушив её промазкой по концам, упирающимся в стенки коробки, но можно использовать и дерево, покрыв его двумя слоями грунтовки. В общем, модель должна быть цельная (не полая), исключающая попадание гипса внутрь её. Тонкий (приготовленный из мельчайшей гипсовой пыли, хорошо перемешанный, однородный) гипсовый раствор заливается сверху модели. Когда гипс затвердеет, нижнюю часть коробки открывают и тщательно удаляют сухую глину. Полученную вокруг модели (трубки) всю поверхность гипса покрывают тремя слоями мягкого (жидкого) мыла, разведённого водой в соотношении 1 : 1, каждый раз давая высохнуть. Затем, всю конструкцию поворачивают вверх дном и заполняют гипсом оставшуюся часть (последовательность операций смотрите на Рис. 1). Когда гипс затвердеет, коробку удаляют, разъединяют половинки полученной гипсовой формы. (См. фото на Рис. 3).

Рис. 3. Фото гипсовой формы, состоящей из двух половин

Приготовление глиняного раствора

Я использовал глину, предназначенную для приготовления фарфора, которая используется в промышленности. Раствор приготовляется из сухой порошкообразной глины, воды и дефлокуланта (дефлокулант способствует разделению частиц глины- не даёт им слёживаться, поддерживает раствор в состоянии суспензии, создаёт, действительно,“жидкую” глину).

Эксперименты показали, что плотности раствора 33 унции (1 унция = 28,35 г) на пинту (1 пинта = 0,56824 л) достаточно. Упоминаемый в статье раствор был приготовлен из 21,67 унции сухой порошковой глины и 11,33 унции воды, к которым добавлен дефлокулант – 2,6 грамма sodium dispex (двууглекислого натрия). Я посчитал, что 1,25 пинты раствора будет достаточно и, соответственно, увеличил количество ингредиентов.

Поставляемая глина была раскатана деревянной (не стеклянной бутылкой!) скалкой в “блины” толщиной 4 мм и высушена в домашней печке при температуре 100° С. Затем глина была истолчена и перетёрта пестиком в ступке до состояния однородного мелкого порошка. Чтобы не вдыхать глиняную пыль, при измельчении, следует пользоваться марлевой маской или респиратором. Изначально поставляемая глина содержит 22% воды, поэтому, 1 единица массы сырой глины, будет содержать только 0,78 единицы массы сухой. Дефлокулант добавляется в тёплую воду и тщательно перемешивается в пластиковом сосуде. Глиняный порошок постепенно добавляется при помешивании. Для получения однородной массы, необходимо применить (домашний кухонный) миксер. Раствор оставляют на сутки и снова перемешивают. Все составляющие раствора взвешивались на кухонных весах с цифровым отсчётом на жидких кристаллах.

Заливка раствора

Половинки гипсовой формы соединяют вместе, скручивают эластичной (резиновой) лентой. Форму закрепляют на деревянной доске, покрытой пластиком, как показано на Рис. 4.

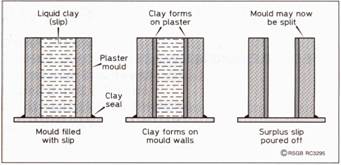

Рис. 4. Метод осаждения глины (slip-casting). Liquid clay (slip) – жидкая глина (раствор); Clay forms on plaster - глина осаждается на гипсе; Mould may now be split – форму теперь можно снимать; Mould filled with slip – форма, заполненная глиняным раствором; Clay forms on mould walls - глина осаждается на стенках формы; Surplus slip poured off – излишний раствор сливается

Глиняное (пластилин, оконная замазка) уплотнение вокруг формы предотвращает вытекание раствора. Форма заполняется приготовленным глиняным раствором и оставляется в покое на час. Форму на это время необходимо накрыть крышкой. Жидкий раствор, по прошествии часа, необходимо слить. На внутренней поверхности формы, при этом, останется твёрдый слой глины толщиной примерно 5 мм.

После того, как глина отстанет от формы, нижняя доска убирается, и глиняная заготовка аккуратно выравнивается по краям острым ножом. Время разборки половин формы определяется экспериментально по наличию видимого “отставания” глиняной заготовки от формы, в противном случае, заготовка будет выщербленной, непригодной для дальнейшего использования.

Сушка глиняной заготовки (трубки)

Эту операцию следует производить медленно, избегая растрескивания и разрушения заготовки. Сушку я производил в течение недели, причём, почти всё это время над заготовкой был колпак из полиэтиленового мешка. Во время сушки можно подровнять острым ножом кромки трубки. Трубка высохнет тогда, когда её цвет будет таким же, как образцовый, высушенный в сушильной печи, кусочек глины.

Сухая глина трубки очень хрупка, крошится, в общем, - требует осторожного обращения. На этой стадии я просверлил все необходимые в будущем каркасе отверстия, прорезал канавки под витки будущих катушек. Канавки были прорезаны с использованием “Abrafile” шлифовальной нити, которая имеет подходящий диаметр под провод 1,5 мм. Нарезание этих канавок требует особой тщательности. Каркас на этой стадии изготовления приведён на Рис. 5.

Рис. 5. Вид глиняного каркаса перед обжигом. Все отверстия просверлены и пропилены направляющие канавки для укладки провода с шагом

Обжиг

Глиняная заготовка каркаса обжигается в печи, снабжённой электронным контроллером. Температура в печи повышается по 40 градусов в час до, примерно, 600° С, при открытых вентиляционных отверстиях. Эти условия позволяют удалить из изделия испарением химически связанную воду и органические присадки. Вентиляционные отверстия печи, затем, закрываются, и температура быстро повышается до 1210° С. Печь выключают и ждут, пока она охладится естественным способом до 200 градусов, крышку печи открывают, готовый каркас может быть извлечён из неё, как только он перестанет обжигать руки.

Усадка

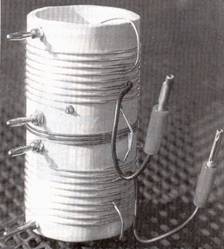

Во время сушки и обжига глиняное изделие “садится”, - уменьшается в размерах. Я обнаружил, что при обжиге это уменьшение составило 8%, а всего, за период сушка-обжиг, - 12%. На фото Рис. 6 показан готовый узел с применением самодельного керамического каркаса.

Рис. 6. Фото узла с керамическим каркасом в сборе

Штырьки подключения вклеены в отверстия с помощью клея “Araldite”. Изготовление каркаса методом “slip casting” (осаждения глины из раствора), не является единственным, существует ещё ряд общепризнанных методик. Решившему заняться таким промыслом, следует сначала ознакомиться с соответствующей литературой.

Печи для обжига

При изготовлении керамических изделий, лучше всего воспользоваться печью, имеющей программируемый электронный контроллер. Такую печь использует моя жена для сушки раскрашенных изделий из фарфора. После небольших переговоров, мне удалось получить разрешение на использование печи. Даже небольшая печь такого класса стóит более 500 фунтов стерлингов, поэтому, есть смысл поспрашивать у друзей и коллег, разрешить поэксплуатировать имеющуюся у них печь за небольшую плату, покрывающую расходы на электричество и моральный ущерб…

Библиография

В библиотеках и в продаже можно найти множество книг по разделам “Керамика”, “Гончарные изделия”. Я просмотрел целый ряд изданий и прикупил себе книги “The Potters Manual” – автор Kenneth Clark и “Slip-casting” - автор Sasha Wardell.

Поставщики

В обеих этих книгах имелся список поставщиков, которые могут выслать поделочную глину, используемую при производстве фарфора. (Не думаю, чтобы кто-нибудь стал выписывать глину из-за рубежа, тем более, что и своей белой глины на просторах России много, в целях исключения рекламы, не привожу список поставщиков – UA9LAQ).

Свободный перевод с английского: Виктор Беседин (UA9LAQ)

г. Тюмень октябрь, 2008 г